Extensión de cremalleira de porta corrediza CNC de aceiro de alta capacidade de carga M1, M1.5, M2, M2.5, M3

Industria de aplicacións

1. Parámetros da cremalleira

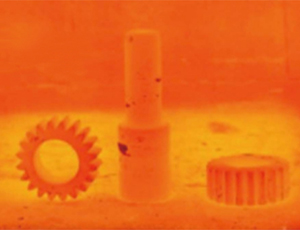

1. Material: aceiro ao carbono, aceiro inoxidable, aliaxe de aluminio, plástico, latón, etc.

2. Módulo: M1, M1.5, M2, M3, M4, M5, M6, M7, M8 etc.

3. O ángulo de presión: 20°.

4. Tratamento superficial: zincado, niquelado, óxido negro, cementación, endurecemento e revenido, nitritación, tratamento de alta frecuencia, etc.

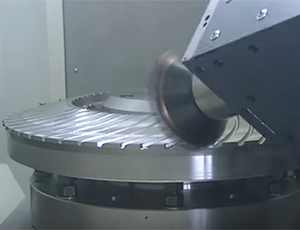

5. Máquinas de produción: engrenaxes, fresadora, torno CNC, fresadora, furadora, amoladora, etc.

6. Tratamento térmico de cementación e temple.

2. Cremalleira en sistemas de pórtico

Nun sistema de pórtico, unha cremalleira, tamén coñecida comosistema de piñón e cremalleira, é un actuador lineal que consta dunha engrenaxe recta (a cremalleira) e unha engrenaxe circular (o piñón). Cando o piñón xira, acciona a cremalleira para que se mova linealmente. Este mecanismo úsase a miúdo para un movemento lineal preciso e repetible, o que o fai axeitado para aplicacións en sistemas de pórtico.

Características da cremalleira en sistemas de pórtico:

1、Movemento lineal:

A función principal dunha cremalleira nun sistema de pórtico é converter o movemento de rotación do piñón en movemento lineal da cremalleira. Isto é crucial para mover o pórtico ao longo dunha traxectoria recta.

2、Alta precisión e exactitude:

As cremalleiras están deseñadas para ofrecer alta precisión e exactitude, o que é esencial para tarefas que requiren un posicionamento e repetibilidade exactos, como o mecanizado CNC, a impresión 3D e as liñas de montaxe automatizadas.

3、Capacidade de carga:

As cremalleiras poden soportar cargas significativas, o que as fai axeitadas para sistemas de pórtico de alta resistencia empregados en aplicacións industriais.

4、Durabilidade e resistencia:

Fabricadas con materiais robustos como o aceiro ou as aliaxes endurecidas, as cremalleiras son duradeiras e capaces de soportar condicións de funcionamento adversas, incluíndo cargas elevadas e funcionamento continuo.

5、Baixa reacción:

As cremalleiras de engrenaxes de alta calidade están deseñadas para minimizar o xogo (o lixeiro movemento que pode producirse entre as engrenaxes), o que mellora a precisión e a estabilidade do sistema.

7、Velocidade e eficiencia:

Os sistemas de cremalleira poden funcionar a altas velocidades e ofrecer unha transmisión de potencia eficiente, o que os fai axeitados para aplicacións dinámicas onde a velocidade e a capacidade de resposta son importantes.

8、Mantemento e lubricación:

Un mantemento e unha lubricación axeitados das engrenaxes son necesarios para garantir un funcionamento sen problemas e prolongar a vida útil dos compoñentes.

9、Integración con outros sistemas:

As cremalleiras pódense integrar facilmente con outros compoñentes mecánicos, como guías lineais, servomotores e codificadores, para crear un sistema de pórtico completo e eficiente.

10、Personalización:

As cremalleiras pódense personalizar en termos de paso, lonxitude e material para cumprir cos requisitos específicos da aplicación.

En xeral, as cremalleiras son un compoñente fundamental nos sistemas de pórtico, xa que proporcionan un movemento lineal fiable, preciso e eficiente para unha ampla gama de aplicacións industriais.

3. Conxunto de extensión da cremalleira

Para garantir unha montaxe máis suave da cremalleira de conexión, recoméndase engadir medio dente a cada extremo da cremalleira estándar. Isto facilita a conexión da seguinte cremalleira ao permitir que os seus medios dentes se conecten a dentes completos. O diagrama seguinte ilustra a conexión das dúas cremalleiras e como o calibre de dentes controla con precisión a posición do paso.

Ao unir cremalleiras helicoidais, pódense usar calibres de dentes opostos para lograr unha conexión precisa.

1. Ao conectar o bastidor, recoméndase bloquear primeiro os orificios de ambos os dous lados do bastidor e, a continuación, bloquear os orificios en secuencia segundo a base. Empregar un calibre de dentes durante a montaxe para ensamblar de forma precisa e completa a posición de inclinación do bastidor.

2. Finalmente, asegure os pasadores de posicionamento a ambos os dous lados do bastidor para completar a montaxe.

Planta de fabricación

A nosa empresa ten unha área de produción de 200.000 metros cadrados, equipada cos equipos de produción e inspección máis avanzados para satisfacer as necesidades dos clientes. Ademais, recentemente introducimos un centro de mecanizado de cinco eixes Gleason FT16000, a máquina máis grande do seu tipo en China, especialmente deseñada para a fabricación de engrenaxes segundo a cooperación entre Gleason e Holler.

- Rango de módulo: 0,5-42M

- Clase de precisión: 5-10.

- Grao 5, ata 1000 mm de lonxitude nunha soa peza

- Grao 6, en lonxitude de ata 2000 mm nunha soa peza.

Orgullámonos de poder ofrecer unha produtividade, flexibilidade e rendibilidade excepcionais aos nosos clientes con necesidades de baixo volume. Pode confiar en nós para entregar constantemente produtos de alta calidade segundo as súas especificacións exactas.

Fluxo de produción

Materia prima

Corte en bruto

Xirando

Tempeamento e revenido

Fresado de engrenaxes

tratamento térmico

Rectificado de engrenaxes

Probas

Inspección

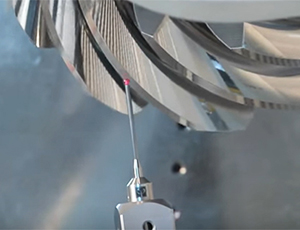

Investimos nos equipos de probas máis modernos, como as máquinas de medición Brown & Sharpe, a máquina de medición por coordenadas hexagonais sueca, a máquina integrada de contornos de rugosidade de alta precisión Mar alemá, a máquina de medición por coordenadas Zeiss alemá, o instrumento de medición de engrenaxes Klingberg alemán, o instrumento de medición de perfís alemán e os rugosímetros xaponeses, etc. Os nosos técnicos cualificados empregan esta tecnoloxía para realizar inspeccións precisas e garantir que cada produto que sae da nosa fábrica cumpra os máis altos estándares de calidade e precisión. Comprometémonos a superar as súas expectativas en cada ocasión.

Paquetes